Избор на правилноточелюстни трошачкииграе ключова роля в оперативната ефективност. Тези машини са от съществено значение в индустрии като минното дело и строителството, където теповишаване на производителността чрез раздробяване на големи материалиКлючови характеристики, като например усъвършенствана технология и конструктивни параметри, оказват значително влияние върху производителността и надеждността. Например, машините с хидравлични задвижвания и удобни за потребителя контролни панели могат да увеличат производителността и да намалят времето на престой. Освен това, разбирането на различнитечасти за челюстна трошачка, включителноизносващи се части на челюстна трошачка, е от решаващо значение за поддръжката и дълготрайността. Различията между марките и моделите, като например размер на подавания материал и мобилност, допълнително влияят върху ефективността на челюстните трошачки, като същевременно се отчита и важността начасти за трошачка на скалиирезервни части за конусна трошачказа цялостен оперативен успех.

Ключови изводи

- Избор на правилната челюстна трошачкаповишава оперативната ефективност. Фокусирайте се върху характеристики като капацитет на раздробяване и преносимост, за да отговорите на вашите специфични нужди.

- Висококачествени материали, като напримервисокоманганова стомана, подобряват издръжливостта и живота. Изберете машини, изработени от здрави материали, за да намалите износването.

- Редовната поддръжка е от решаващо значение за производителността. Планирайте проверки и дръжте резервни части на разположение, за да сведете до минимум времето за престой и разходите за ремонт.

- Разбирането на капацитета на раздробяване и коефициента на редукция помага при избора на правилната машина. Уверете се, че моделът отговаря на вашите производствени цели за оптимални резултати.

- Следпродажбената поддръжка, включително гаранции и обучение, е жизненоважна. Силните системи за поддръжка повишават стойността на машините и осигуряват ефективна работа.

Качество на проектиране и изработка на челюстни трошачки

Theкачество на дизайна и изработкатаХарактеристиките на челюстните трошачки значително влияят на тяхната производителност и дълготрайност. Производителите дават приоритет на използването на висококачествени материали, за да подобрят издръжливостта. Например, високоманганова стомана може да осигури дълъг живот, който е...30-50% по-дългов сравнение със стандартните материали. Този избор на материал не само повишава издръжливостта, но и гарантира, че машините могат да издържат на тежките условия на употреба.

Използвани материали

Водещите производители се фокусират върхуиновации в продуктовия дизайнТе инвестират в научноизследователска и развойна дейност, за да създадат съвременни технологии и материали. Този ангажимент води до по-ефективни и надеждни челюстни трошачки. Твърдостта и абразивността на подавания материал също играят ключова роля в степента на износване, влияейки върху живота на оборудването. Редовните инспекции могат да удължат живота на частите с до 30%, увеличавайки общия живот чрез проактивна поддръжка.

Структурна цялост

Структурната цялост е жизненоважна за оперативния успех на челюстните трошачки. Здравите и добре проектирани рамки предотвратяват деформация при големи натоварвания. Това качество гарантира, че машините ще запазят производителността си във времето. Използването на износоустойчиви части може да намали броя на подмените с 35%, намалявайки времето за престой и удължавайки експлоатационния живот. Взаимодействието между челюстните плочи и материалните частици води до значително износване, което може да намали ефективността и да увеличи консумацията на енергия.

Функции за преносимост

Характеристиките за преносимост са от съществено значение за много индустрии. Преносимата челюстна трошачка позволява лесно транспортиране между работните площадки. Тази гъвкавост може да повиши производителността и да намали оперативните разходи. Елитните производители предлагат широка гама от трошачки, пригодени за различни задачи, което показва тяхното разбиране за разнообразните пазарни нужди. Освен това, силните системи за поддръжка, включително бърз достъп до резервни части и поддръжка, са от решаващо значение за минимизиране на времето за престой.

Показатели за производителност на челюстните трошачки

Показатели за ефективностиграят решаваща роля при оценката на челюстните трошачки. Тези показатели помагат на потребителите да разберат колко добре една машина може да се представи в различни приложения. Три ключови показателя за производителност включват капацитет на трошене, коефициент на редукция и енергийна ефективност.

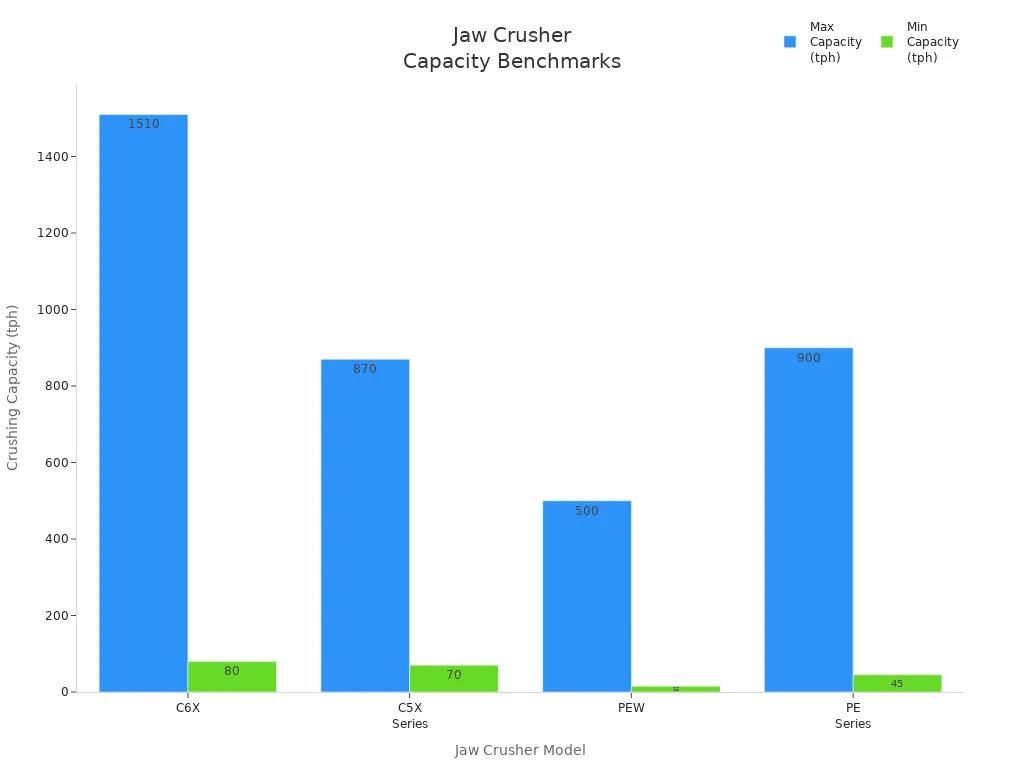

Капацитет на смачкване

Капацитетът на раздробяване се отнася до количеството материал, което челюстната трошачка може да обработи за дадено време. Този показател е жизненоважен за определяне на пригодността на машината за специфични задачи. Различните модели показват различен капацитет въз основа на техния дизайн и експлоатационни параметри.

Ето таблица, показваща капацитета на раздробяване на популярните модели челюстни трошачки:

| Модел | Размер на входа | Капацитет (т/ч) | Приложения |

|---|---|---|---|

| C6X | 0-1280 мм | 80-1510 т/ч | Мащабно минно дело, инфраструктурни проекти |

| Серия C5X | 0-920 мм | 70-870 т/ч | Средни до мащабни операции |

| ПЮ | 80-1510 т/ч | 15-500 т/ч | Средномащабен добив, производство на инертни материали |

| Серия PE | 0-1020 мм | 45-900 т/ч | Малки до средни операции |

Няколкофактори, влияещи върху капацитета на смачкване, включително:

- Дизайн на трошачкатаРазличните модели, като например моделите Dodge и Blake, имат уникален дизайн, влияещ върху капацитета.

- Ъгъл между челюститеНамаляването на ъгъла може да намали компактността на скалата, което влияе върху капацитета.

- Скорост на работаРазликите в скоростта могат да повлияят на капацитета, с различни ефекти при ниски и високи скорости.

- Състояние на челюстните повърхностиИзносването и състоянието на челюстните повърхности могат да повлияят на ефективността на раздробяването.

- Амплитуда на движение на челюсттаПо-големите амплитуди могат да доведат до бързо увеличаване на теоретичния тонаж, което ще повлияе на действителния добив.

- Грапавост на повърхността на челюсттаПовишената грапавост може да намали заемаемостта на пространството за изместване, което влияе върху капацитета.

Коефициент на намаляване

Коефициентът на редукция измерва с колко челюстната трошачка намалява размера на входящия материал. Това съотношение е от съществено значение за разбирането на ефективността на процеса на раздробяване. Най-добре представящите се челюстни трошачки обикновено постигат...съотношение на редукция от 6:1 до 8:1за първични трошачки, 3:1 до 5:1 за вторични трошачки и 2:1 до 3:1 за третични трошачки.

Коефициентът на редукция влияе значително върху ефективността на челюстните трошачки, като определя размера на изходния материал и производствения капацитет. Камера с дроселово захранване повишава производствения капацитет и осигурява равномерен размер на частиците. За разлика от това, камера без дросел може да доведе до намалена ефективност и лоша форма на частиците.

- Камера с дроселно захранване увеличава максимално производствения капацитети произвежда равномерно раздробени частици.

- Камера без дросел може да намали ефективността и да повлияе негативно на формата на частиците.

Челюстните трошачки с дроселно захранване са от съществено значение замаксимизиране на производствения капацитети осигуряване на равномерно раздробяване на частиците. Обратно, капковото подаване може да доведе до по-малко фини частици, но влияе неблагоприятно върху формата на частиците и пропускателната способност, което в крайна сметка възпрепятства ефективността.

Енергийна ефективност

Енергийната ефективност е критичен показател за производителността на челюстните трошачки. Съвременните постижения се фокусират върху оптимизиране на консумацията на енергия, като същевременно се поддържа висока производителност. Ключовите иновации включват:

- Интегрирани задвижващи системи, които оптимизират потреблението на енергия.

- Регулируеми параметри на смачкване, които намаляват консумацията на енергия.

- Фокус върху устойчивостта в минните операции.

Например, хибридните трошачки на RM Group постигат 25% намаление на разходите за гориво в сравнение с традиционните модели. Икономията на гориво може да достигне до 50%, когато се комбинира с хибридни сита.

Последните подобрения включват също:

- Хидравлични настройки на клиновете за лесно регулиране.

- Главни двигатели с висока енергийна ефективност.

- Подобрени функции за безопасност и производителност.

Съвременните високоефективни трошачки, като C6X, са проектирани да оптимизират консумацията на енергия. Иновациите в дизайна водят до подобрена ефективност при обработката на инертни материали.

Ето таблица, сравняваща разхода на енергия между популярните модели челюстни трошачки:

| Якост на натиск (MPa) | Консумация на енергия (относителна) |

|---|---|

| 28 | 1 |

| 90 | 4 |

Тези подобрения допринасят занамалени въглеродни отпечатъции да се съобразят със затягащите се разпоредби за устойчивост в индустрията.

Пригодност на приложението на челюстните трошачки

Челюстните трошачки се отличаватв различни приложения поради тяхната гъвкавост и ефективност. Разбирането на видовете материали, които обработват, техните специфични за индустрията приложения, както и тяхната мащабируемост и гъвкавост, може да помогне на потребителите да вземат информирани решения.

Видове обработвани материали

Челюстните трошачки обработват широка гама от материали, което ги прави подходящи за различни индустрии. Според доклади от индустрията, най-често обработваните материали включват:

| Сектор | Често обработвани материали | Пазарен дял (%) |

|---|---|---|

| Минно дело | Желязна руда, въглища, мед, златосъдържащи материали | 68 |

| Строителство | Инертни материали, чакъл, отпадъци от разрушаване | 22 |

Theпроизводителност на челюстните трошачкиварира в зависимост от твърдостта на материала. Например, по-твърди материали като гранит (твърдост по Моос 7) изискват повече енергия за раздробяване. Това води до по-ниска производителност в сравнение с по-меките материали, като бетон (твърдост по Моос 5). Ето някои прозрения за твърдостта на материала:

- По-твърдите материали изискват повече енергия, което води до по-ниска производителност.

- Раздробяването на гранит може да доведе до производителност от около10 тона на час (TPH).

- По-меките материали като бетон могат да постигнат около 50 т/ч при подобни условия.

- Разбирането на скалата на твърдост по Моос е от съществено значение за оценка на производителността и оптимизиране на оперативните параметри.

Специфични за индустрията приложения

Челюстните трошачки обслужват различни индустрии, всяка от които с уникални изисквания. Етоосновни приложения:

- Минна промишленостЧелюстните трошачки раздробяват големи скали на по-малки парчета, преработвайки руди като желязо, мед, злато и сребро.

- Добивна промишленостТе трошат камък, бетон и асфалт за строителни проекти.

- Строителна индустрияЧесто се използва за рециклиране на материали като бетон и асфалт за пътно строителство и строителни проекти.

- Рециклираща индустрияЕфективен при смилане на различни материали, включително стъкло, пластмаса, метал и хартия, особено при рециклиране на трудни материали като електронни отпадъци.

Различните индустрии имат специфичниизисквания за кандидатстванеСледната таблица обобщава тези нужди:

| Промишленост | Изисквания за кандидатстване | Ключови функции |

|---|---|---|

| Минно дело | Първично раздробяване на твърди и абразивни материали, намаляване на размера на рудата за преработка | Добив на руда, обработка на материали, производство на инертни материали, геоложко вземане на проби, безопасност и производителност |

| Строителство | Раздробяване на бетон, тухли, камъни и други материали за развитие на инфраструктурата | Разрушаване, пътно строителство, фундаментни работи, рециклиране, разчистване на обекти, обработка на материали |

| Рециклиране | Раздробяване и редуциране на материали като бетон и асфалт във форми за многократна употреба | Рециклиране, намаляване на отпадъците, опазване на ресурсите |

Мащабируемост и гъвкавост

Мащабируемостта и гъвкавостта са жизненоважни характеристики на челюстните трошачки. Те се адаптират към различни оперативни размери и нужди на проекта. Средните челюстни трошачки обикновено имат капацитет, вариращ от200 до 500 т/ч, което ги прави подходящи за приложения като добив на руди и рециклиране. Големите челюстни трошачки могат да надхвърлят 500 т/ч, като някои модели обработват до 1500 т/ч, което е идеално за тежки приложения. Факторите, влияещи върху капацитета, включват:

- Размер на трошачката

- Размер на фуража

- Характеристики на материала

- Оперативни параметри

- Скорост на работа

- Съдържание на влага в материала

Функциите за гъвкавост подобряват адаптивността към променящите се нужди на проекта. Например, регулируемият отвор за изхвърляне позволява контрол върху размера на изхода. Тази възможност позволява производството както на едри фрагменти, така и на по-фина гранулация. Ето обобщение на характеристиките за гъвкавост:

| Функция | Описание |

|---|---|

| Гъвкавост в размера на изхода | Настройката за затворена страна (CSS) може да се регулира, за да се промени размерът на изхода за различни нужди от раздробяване. |

| Универсалност | Подходящ за задачи, вариращи от разбиване на големи скали до производство на фино натрошен камък. |

Челюстните трошачки са известни със своята ефективност и адаптивност, което ги прави предпочитан избор в различни промишлени приложения поради способността им да отговарят на променящите се нужди на проектите.

Съображения за поддръжка на челюстни трошачки

Поддръжка на челюстни трошачкие от решаващо значение за осигуряване на тяхната дълготрайност и производителност. Правилните практики за поддръжка могат значително да намалят времето на престой и да повишат производителността.

Лекота на поддръжка

Лекотата на поддръжка влияе пряко върху общите разходи за притежание на челюстни трошачки. Редовната поддръжка помага за предотвратяване на скъпи ремонти и поддържа машините в безпроблемна работа. Операторите често се сблъскват с предизвикателства, като например:

- Необичаен шум по време на работа, което показва разхлабени части или износени компоненти.

- Намален капацитет на смилане, което води до намалена производителност.

- Прекомерните вибрации влияят на стабилността и причиняват преждевременно износване на компонентите.

Ефективните процедури за поддръжка могат да сведат до минимум тези проблеми. Операторите трябва да дадат приоритет на лесния достъп до вътрешните компоненти. Проучванията показват, чедо 40% от времето за поддръжкамогат да бъдат изразходвани за разглобяване и повторно сглобяване. Опростяването на този процес може да доведе до значителни икономии на време.

Наличност на резервни части

Theналичност на резервни частие друг критичен фактор при поддръжката на челюстни трошачки. Бързият достъп до резервни части осигурява минимално време на престой. Ето обобщение на наличността на резервни части за основните марки:

| Марка | Наличност на резервни части |

|---|---|

| Терекс | Налични са нови резервни части за износване на челюстна трошачка |

| Сандвик | Налични са нови резервни части за износване на челюстна трошачка |

| Powerscreen | Налични са нови резервни части за износване на челюстна трошачка |

| Бунтовник | Налични са нови резервни части за износване на челюстна трошачка |

| Екстек | Налични са нови резервни части за износване на челюстна трошачка |

| Финли | Налични са нови резервни части за износване на челюстна трошачка |

Марки като GTEK Mining също предлагат компоненти, създадени за дълъг експлоатационен живот, което гарантира, че операторите могат да намерят части за ежедневно износване или неочаквани повреди.

Разходи за поддръжка

Разходите за поддръжка могат да варират значителнопри различните производители и приложения. Ето сравнение на типичните разходи за поддръжка въз основа на типа приложение:

| Тип приложение | Типичен диапазон на покупните цени | Разходи за поддръжка |

|---|---|---|

| Минно дело и тежкотоварни машини | $$$$ | Умерено до високо |

| Производство на агрегати | $$$ | Умерено |

| Дребномащабно строителство | $$ | Ниско |

Годишните разходи за поддръжка на челюстни трошачки обикновено варират от 15 000 до 25 000 долара на бройка. Тези разходи зависят от интензивността на употреба и условията на околната среда. Разбирайки тези фактори, операторите могат да вземат информирани решения, които повишават ефективността и надеждността на техните челюстни трошачки.

Следпродажбено обслужване за челюстни трошачки

След закупуване на челюстна трошачка,Следпродажбената поддръжка става от решаващо значениеза максимизиране на неговата стойност. Силните системи за поддръжка могат значително да подобрят оперативната ефективност и да осигурят дългосрочно удовлетворение.

Споразумения за гаранция и сервизно обслужване

Водещите производители на челюстни трошачки обикновено предлагатсолидни гаранционни и сервизни споразуменияТези споразумения осигуряват спокойствие и защитават инвестициите. Ето обобщение на стандартните гаранционни условия:

| Аспект | Детайли |

|---|---|

| Гаранционен срок | Две години от датата на първоначалното въвеждане в експлоатация. |

| Покритие | Нови аксесоари за подмяна и ремонт, ако не са причинени от човек. |

| Техническа поддръжка | Осигурена е безплатна техническа поддръжка през целия живот. |

| Време за реакция | Проблеми на клиентите, адресирани в рамките на 24 часа, решени в рамките на 72 часа. |

Такива гаранции отразяват доверието на производителите в техните продукти. Те също така гарантират, че клиентите получават навременна помощ, когато е необходимо.

Наличност на поддръжка на клиенти

Наличието на поддръжка на клиенти е друга важна характеристика. Водещите производители предоставят специализирани екипи за поддръжка, които да помагат на потребителите. Бързите отговори на запитвания могат да сведат до минимум времето за престой и да повишат производителността. Много компании предлагат множество канали за поддръжка, включително телефон, имейл и чат на живо. Тази достъпност гарантира, че операторите могат да решават проблеми ефективно, което им позволява да се съсредоточат върху основните си задачи.

Обучение и ресурси

Програмите за обучение, предоставяни от производителите, играят жизненоважна роля за ефективното използване на челюстните трошачки.Добре обучените оператори могат да реагират ефективно на предизвикателстватаЕто някои ключови предимства на тези обучителни програми:

- Обучението на операторите е от съществено значение за безопасната употреба на оборудването.

- Редовните опреснителни курсове информират операторите за технологиите и практиките за безопасност.

- Обучението е съобразено със специфичната машина и работна площадка.

Тези програми намаляват грешките и подобряват безопасността на работното място. Те също така удължават живота на оборудването, като осигуряват правилна употреба. Операторите се учат да отстраняват основни проблеми на място, получавайки незабавна обратна връзка, която помага за оптимизиране на работата на машините. Инвестирането в обучение не само повишава производителността, но и насърчава култура на безопасност и ефективност.

В обобщение, изборът на правилните челюстни трошачки включва разбиране на няколко основни характеристики. Ключовите аспекти включваткапацитет на смачкване, размер на подавания материал, регулируемост на продукцията и преносимост. Тези характеристики оказват значително влияние върху оперативната ефективност и общата производителност.

Обмислете тези фактори, когато правите покупка:

- Капацитет на смачкванеУверете се, че е в съответствие с производствените цели.

- Размер на фуражаСъобразете машината с максималния размер на вашия материал.

- РегулируемостПотърсете настройки, които позволяват контрол върху размера на изхода.

- ПреносимостИзберете въз основа на изискванията на мястото и удобството.

Чрез приоритизиране на тези функции, операторите могат да вземат информирани решения, които отговарят на техните специфични нужди.Успешни казуси, като например южноафриканския минен проект и гранитния завод в Уганда, илюстрират предимствата от избора на машини въз основа на тези критерии.

ЧЗВ

Каква е основната функция на челюстната трошачка?

Челюстните трошачки раздробяват предимно големи скали на по-малки, лесно управляеми парчета. Те са отлични в раздробяването на твърди материали като гранит, варовик и руди, което ги прави важни в минната и строителната промишленост.

Как да избера правилната челюстна трошачка за моите нужди?

Вземете предвид фактори като капацитет на смилане, размер на подавания материал и вид материал. Оценете специфичните изисквания на вашето приложение и изберете модел, който отговаря на вашите производствени цели и оперативни условия.

Какви практики за поддръжка трябва да следвам за челюстните трошачки?

Редовно проверявайте компонентите за износване, осигурявайте правилно смазване и почиствайте машината, за да предотвратите натрупването на отломки. Планирайте рутинна поддръжка, за да отстраните потенциалните проблеми, преди те да се влошат.

Лесно ли се предлагат резервни части за челюстни трошачки?

Да, повечето реномирани производители предлагат широка гама от резервни части. Бързият достъп до тези компоненти минимизира времето за престой и осигурява безпроблемна работа, повишавайки цялостната производителност.

Как мога да подобря енергийната ефективност на моята челюстна трошачка?

Оптимизирайте оперативните параметри, като например регулиране на скоростта на раздробяване и скоростта на подаване. Редовната поддръжка и използването на високоефективни модели също могат значително да намалят консумацията на енергия и оперативните разходи.

Време на публикуване: 15 октомври 2025 г.