Материал за отливкиоформя продукти катоМашина за челюстна трошачка or Гирационна трошачкаТе помагат за създаването на всичко отЧасти за конусна трошачкадоЧук от манганова стоманаПравилният избор е важен. Вижте тази таблица от водеща европейска леярна:

| Годишно производство на чугун | 23 000 тона |

| Процент на дефекти | 5–7% |

Материалознанието обхваща метали, керамика, полимери и композити. Познаването на правилния материал за отливане помага на инженерите да подобрят качеството и да намалят отпадъците.

Ключови изводи

- Избор на подходящ материал за отливане, като желязо, стомана,алуминий, или пластмаси, влияе пряко върху качеството, цената и производителността на продукта.

- Черните метали съдържат желязо и са здрави, но могат да ръждясват, докато цветните метали като алуминий и мед са устойчиви на ръжда и са по-леки.

- Пластмасите и керамиката предлагат уникални предимства като устойчивост на корозия и толерантност към топлина, което ги прави идеални за специални приложения.

Основни видове материали за отливане

Материал за леене на черни метали: чугун и стомана

Материалите за леене на черни метали включват чугун и стомана. Тези метали съдържат желязо като основен елемент. Те играят голяма роля в тежкото машиностроене и строителството. Чугунът и стоманата имат различни свойства. Таблицата по-долу показва как те се сравняват:

| Имот / Характеристика | Чугун | Стомана (включително меки и въглеродни стомани) |

|---|---|---|

| Съдържание на въглерод | 2–4,5% | 0,16–2,1% |

| Механични свойства | Висока якост на натиск; крехкост | Пластичен; якостта на опън варира |

| Устойчивост на корозия | По-добре в замърсен въздух | Корозира по-бързо |

| Обработваемост | Лесно (сив чугун); твърдо (бял чугун) | Добро, варира в зависимост от вида |

| Приложения | Блокове на двигателя, спирачни дискове | Зъбни колела, пружини, автомобилни части |

Чугунените отливки са подходящи за блокове на двигатели и корпуси на помпи.Материал за отливане на стоманаПодходящ за зъбни колела, пружини и много автомобилни части. Всеки тип има своите силни страни.

Материал за отливане на цветни метали: алуминий, мед, магнезий, цинк

Леярските материали от цветни метали не съдържат желязо като основен елемент. Алуминият, медта, магнезият и цинкът принадлежат към тази група. Тези метали са по-леки от желязото и стоманата. Алуминиевият леярски материал е популярен за автомобилни части и рамки на самолети. Медният леярски материал е подходящ за електрически части, защото провежда добре електричество. Магнезиевите и цинковите леярски материали помагат за производството на леки части за електроника и инструменти. Цветните метали са устойчиви на ръжда и предлагат добра здравина за теглото си.

Други материали за отливане: Пластмаси и керамика

Някои материали за отливане изобщо не са метали. Пластмасите и керамиката предлагат уникални предимства. Пластмасите могат да образуват сложни форми и да са устойчиви на корозия. Керамиката издържа на висока температура. Древните хора са използвали керамичен материал за отливане за топене на мед. Съвременната керамика, като нано-циркония, показва още по-добри характеристики. Тя има висока якост на огъване, издръжливост и устойчивост на надраскване. Тази керамика помага за производството на тънки и здрави части за телефони и часовници.

Пластмасите и керамиката отварят нови възможности за леярски материали, особено там, където устойчивостта на топлина или специалните форми са от значение.

Свойства и употреба на видовете леярски материали

Материал за леене на желязо

Чугунените отливки се открояват със своята якост на натиск. Често се използват за колони, блокове на двигатели и тежки машини. Сивият чугун съдържа въглеродни люспи, които го правят лесен за обработка, но също така е крехък. Белият чугун, с въглерод като железен карбид, предлага по-добра якост на опън и ковкост.

- Силни страни:

- Добре се справя с тежки товари.

- Подходящ за части, които не се огъват много.

- Слабости:

- Крехки и могат да се счупят под напрежение.

- Склонен към ръжда, особено във влажни места.

Добавянето на елементи като силиций, никел или хром може да повиши устойчивостта на корозия и издръжливостта. Редовното боядисване и инспекции помагат за предотвратяване на ръжда и поддържат чугунените отливки в добра форма.

Тестовете показват, че пясъкът, използван за леене на чугун, може да издържи на висока температура, но повърхностното покритие зависи от размера и формата на зърната на пясъка. Това влияе върху това колко гладък или грапав е крайният продукт на допир.

Материал за леене на стомана

Стоманените отливки предлагат комбинация от здравина, пластичност и жилавост. Хората избират стомана за зъбни колела, пружини и автомобилни части, защото тя може да издържи както на опън, така и на натиск. Свойствата на стоманата се променят в зависимост от различните сплави и обработки.

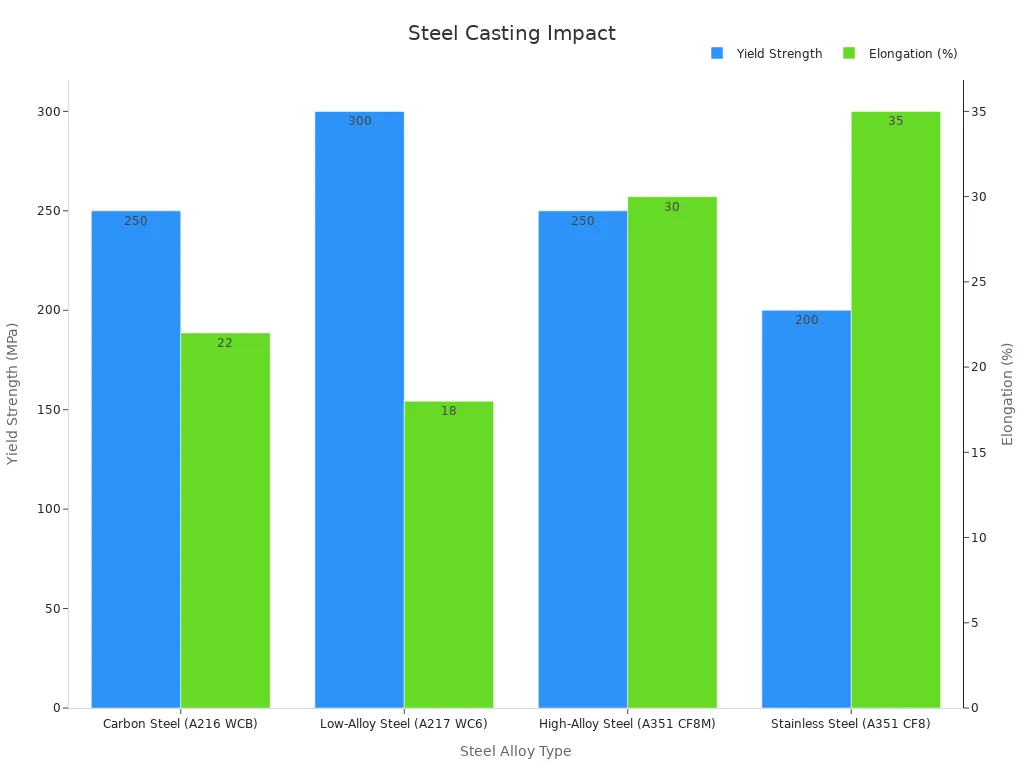

| Тип стоманена сплав | Граница на провлачване (MPa) | Якост на опън (MPa) | Удължение (%) | Устойчивост на корозия |

|---|---|---|---|---|

| Въглеродна стомана (A216 WCB) | 250 | 450-650 | 22 | Слаб |

| Нисколегирана стомана (A217 WC6) | 300 | 550-750 | 18 | Панаир |

| Високолегирана стомана (A351 CF8M) | 250 | 500-700 | 30 | Отлично |

| Неръждаема стомана (A351 CF8) | 200 | 450-650 | 35 | Отлично |

Производителността на стоманата зависи от начина, по който е произведена. По-бързото охлаждане създава по-малки зърна, което прави стоманата по-здрава. Термичната обработка и внимателните методи на леене също могат да подобрят жилавостта и да намалят дефекти като пори.

Алуминиев леярски материал

Алуминият е популярен материал за отливане заради лекото си тегло и гъвкавост. Той е често срещан в автомобилните части, рамките на самолетите и електрониката. Алуминият се откроява с доброто си съотношение якост-тегло и отлична устойчивост на ръжда.

| Имот/Аспект | Лят алуминий | Лята стомана | Сиво желязо |

|---|---|---|---|

| Плътност | 2,7 г/см³ | 7,7–7,85 г/см³ | 7,1–7,3 г/см³ |

| Якост на опън | 100–400 MPa (до 710 MPa за някои сплави) | 340–1800 МПа | 150–400 МПа |

| Точка на топене | 570–655°C | 1450–1520°C | 1150–1250°C |

| Топлопроводимост | 120–180 W/m·K | Умерено | ~46 W/m·K |

| Електрическа проводимост | Добре | Слаб | Слаб |

| Обработваемост | Лесно | Умерено | Добър, но крехък |

| Устойчивост на корозия | Отлично | Умерено | Слаб |

| Амортизиране на вибрациите | Умерено | Добре | Отлично |

| Цена | Ниско за масово производство | Високо | Умерено |

- Предимства:

- Създава сложни форми с висока точност.

- Спестява енергия поради по-ниската точка на топене.

- Устойчив на корозия, така че издържа по-дълго на открито.

- Подходящ за производство с голям обем.

- Ограничения:

- Не е толкова здрава, колкото стоманата.

- Може да бъде крехък в някои сплави.

- Необходим е внимателен контрол, за да се избегнат дефекти като порьозност.

Статистическият анализ показва, че качеството на алуминиевата стопилка и наличието на дефекти оказват голямо влияние върху якостта и жилавостта. Инженерите използват специални тестове и софтуер, за да проверят и подобрят качеството на отливките.

Материал за медно леене

Медните отливки са добре познати със своята електрическа и топлопроводимост. Хората използват медни отливки в електрически части, водопроводни инсталации и декоративни предмети. Медните сплави, като бронз и месинг, предлагат допълнителна здравина и по-добра устойчивост на корозия.

| Проба от сплав | Електрическа проводимост (% IACS) | Микротвърдост (Викерс) | Граница на провлачване (MPa) |

|---|---|---|---|

| EML-200 | 80% | Сравнимо с EMI-10 | 614 ± 35 |

| EMI-10 | 60% | Сравнимо с EML-200 | 625 ± 17 |

Обработки като дълбоко преохлаждане могат да повишат проводимостта без загуба на якост. Добавянето на елементи като цинк или калай също може да подобри износоустойчивостта и издръжливостта. Медните отливки работят добре в тежки условия, защото са устойчиви на корозия, особено когато са легирани с други метали.

Магнезиев леярски материал

Магнезиевият леярски материал е най-лекият от всички конструкционни метали. Той е идеален за части, които трябва да бъдат здрави, но не тежки, като например в автомобили, самолети и електроника. Магнезиевите сплави имат високо съотношение якост-тегло и са лесни за машинна обработка.

- Основни характеристики:

- Много лек, което спомага за пестене на гориво в превозните средства.

- Добра твърдост и лееемост.

- Висока специфична якост, особено при ляти сплави.

Експериментални тестове показват, че добавянето на отвори или специални форми може да направи магнезия още по-лек, без да губи голяма загуба на якост. Магнезият обаче може лесно да корозира, така че често се използват покрития или легиращи елементи за неговата защита.

Материал за леене на цинк

Цинковият леярски материал често се използва за малки, детайлни части. Лесно се отлива и добре запълва формите, което го прави чудесен за зъбни колела, играчки и железария. Цинковите сплави предлагат добра здравина и издръжливост за теглото си.

- Предимства:

- Отличен за създаване на сложни форми.

- Добра устойчивост на корозия.

- Ниската точка на топене спестява енергия по време на леене.

- Предизвикателства:

- Не е толкова здрав, колкото стоманата или алуминия.

- Може да стане крехка с течение на времето, особено в студени условия.

Цинковите отливки са често срещани в автомобилната и електронната промишленост, защото съчетават прецизност с рентабилност.

Пластмасов материал за леене

Пластмасовите отливки отварят много възможности за дизайн. Те са леки, устойчиви на корозия и могат да приемат почти всякаква форма. Хората използват пластмасови отливки в медицински изделия, потребителски стоки и автомобилни части.

- Механични свойства:

- Якостта, твърдостта и жилавостта зависят от вида пластмаса и начина, по който е направена.

- Добавянето на влакна като въглерод или стъкло може да направи пластмасите много по-здрави.

| Имот / Материал | Woodcast® | Синтетични материали за леене | Гипс от Париж (PoP) |

|---|---|---|---|

| Якост на натиск | Високо | Долна | Крехък |

| Якост на опън | Долна | По-високо | Крехък |

| Якост на огъване (MPa) | 14.24 | 12.93–18.96 | Няма данни |

| Водоустойчивост | Добре | Варира | Слаб |

Пластмасовите отливки могат да понасят добре вода и топлина, в зависимост от материала. Някои са нетоксични и безопасни за медицинска употреба. Други могат да съдържат химикали, които изискват внимателно боравене.

Керамичен материал за отливане

Керамичният материал за отливане се откроява със способността си да издържа на високи температури. Керамиката е твърда, устойчива на износване и не ръждясва. Хората я използват в електрониката, космическата индустрия и дори бижутерията.

- Термични свойства:

- Може да издържа на температури до 1300°C.

- Отличен за изолация и топлинни екрани.

- Устойчивост:

- Гъвкавите керамични влакна могат да се използват в изолация за многократна употреба за космически кораби.

- Усъвършенстваната керамика съчетава висока якост с ниска топлопроводимост.

Изследователите са разработили нови керамични материали, които са едновременно здрави и гъвкави, което ги прави идеални за екстремни среди като космоса или високотехнологичното производство.

Керамичните материали за отливане запазват формата и здравината си дори при интензивна топлина, което ги прави ценни за много съвременни приложения.

Изборът на правилния материал за отливане оформя качеството, цената и производителността на продукта. Инженерите сравняват методите и свойствата на леенето, използвайки таблици и реални казуси, за да съчетаят всеки материал с най-добрата му употреба. Познаването на тези подробности помага на екипите да проектират по-добри части, да спестят пари и да избегнат скъпоструващи грешки.

ЧЗВ

Каква е основната разлика между леярските материали за черни и цветни метали?

Черните метали съдържат желязо. Цветните метали не съдържат. Черните метали често тежат повече и ръждясват по-бързо. Нечерните метали са устойчиви на ръжда и се усещат по-леки.

Защо инженерите избират алуминий за леене?

Алуминият тежи по-малко от стоманата. Устойчив е на ръжда и се оформя лесно. Инженерите го харесват за автомобилни части, рамки на самолети и електроника.

Могат ли пластмасите и керамиката да издържат на висока температура?

Керамиката издържа на много висока температура. Пластмасите обикновено се топят при по-ниски температури. Инженерите избират керамика за фурни или двигатели, докато пластмасите са подходящи за по-хладни задачи.

Време на публикуване: 17 юни 2025 г.