A конусна трошачкаразчита на висококачествени материали, за да се справи с трудни задачи, особенокомпоненти на конусната трошачкаМангановата стомана, особено стоманата Хадфийлд, доминира в конструкцията ѝ. Този материал предлага забележителна здравина и износоустойчивост, с над 12% манган, който се втвърдява по време на употреба. Чугунът и керамичните композити също така повишават издръжливостта на конусната трошачка, гарантирайки, че тя издържа на огромно налягане и абразивни условия.

Ключови изводи

- Манганова стоманае основният материал в конусните трошачки. Той е много здрав и устойчив на износване.

- Здравите материали като керамичните смеси удължават живота на частите. Те също така помагат на конусната трошачкаработят по-добре и се нуждаят от по-малко поправки.

- Изборът на правилните материали и регулирането на настройките могат да помогнат много. Това прави трошачката да работи добре и да издържи по-дълго.

Компоненти на конусната трошачка и техните материали

Мантия и вдлъбнатини

Theмантия и вдлъбнатиниса критични компоненти на конусната трошачка, които директно взаимодействат с материала, който се раздробява. Тези части обикновено са изработени от манганова стомана, която се втвърдява под налягане и е устойчива на износване. Мантията е разположена върху главния вал, докато вдлъбнатините образуват неподвижната купа около него. Заедно те създават камерата за раздробяване, където скалите се компресират и раздробяват.

Докладите за производителността показват, че степента на износване на тези компоненти зависи от фактори като свойствата на рудата и оперативните показатели. Зоните на високо износване по вдлъбнатите облицовки често се появяват в средните и долните редове, докато мантията е подложена на по-равномерно разпределено износване. Това подчертава важността на избора на издръжливи материали и оптимизирането на настройките на трошачката, за да се удължи животът на тези компоненти.

Главен вал и ексцентрична втулка

Theглавен валЕксцентричната втулка и втулката са гръбнакът на работата на конусната трошачка. Главният вал поддържа кожуха и предава силата на раздробяване, докато ексцентричната втулка позволява на кожуха да се движи въртеливо. Тези компоненти обикновено са изработени от високоякостни стоманени и бронзови сплави, за да издържат на огромното налягане и ротационни сили.

- Често срещани проблеми с ексцентричната втулка включват:

- Прегряване на смазочното масло

- Бронзови стружки в решетката на хидравличния агрегат

- Пълно блокиране на трошачката

- Фактори, допринасящи за изгарянето на втулката:

- Неправилно смазване

- Дефектни облицовки или неправилни конфигурации

- Излишни фини частици във фуражния материал

Когато възникне прегаряне, техниците трябва да установят основната причина, да почистят и полират главния вал и да измерят повредените части за подмяна. Правилната поддръжка гарантира, че тези компоненти на конусната трошачка работят ефективно и издържат по-дълго.

Рамка и механизъм за освобождаване на Tramp

Рамката осигурява структурна опора за всички компоненти на конусната трошачка. Обикновено е изработена от лята стомана или желязо, за да осигури стабилност и да издържи на тежки товари. Механизмът за освобождаване при повреди, от друга страна, предпазва трошачката от повреди, причинени от нетрошащи се материали, като метални отломки.

Този механизъм използва хидравлични системи за освобождаване на налягането и позволяване на нераздробяемия материал да премине безопасно. Производителите често използват керамични композити и висококачествена стомана за тези части, за да осигурят издръжливост и надеждност. Добре проектираната рамка и механизъм за освобождаване на трошачката допринасят за цялостната ефективност и безопасност на трошачката по време на работа.

Защо се използват тези материали

Издръжливост и устойчивост на износване

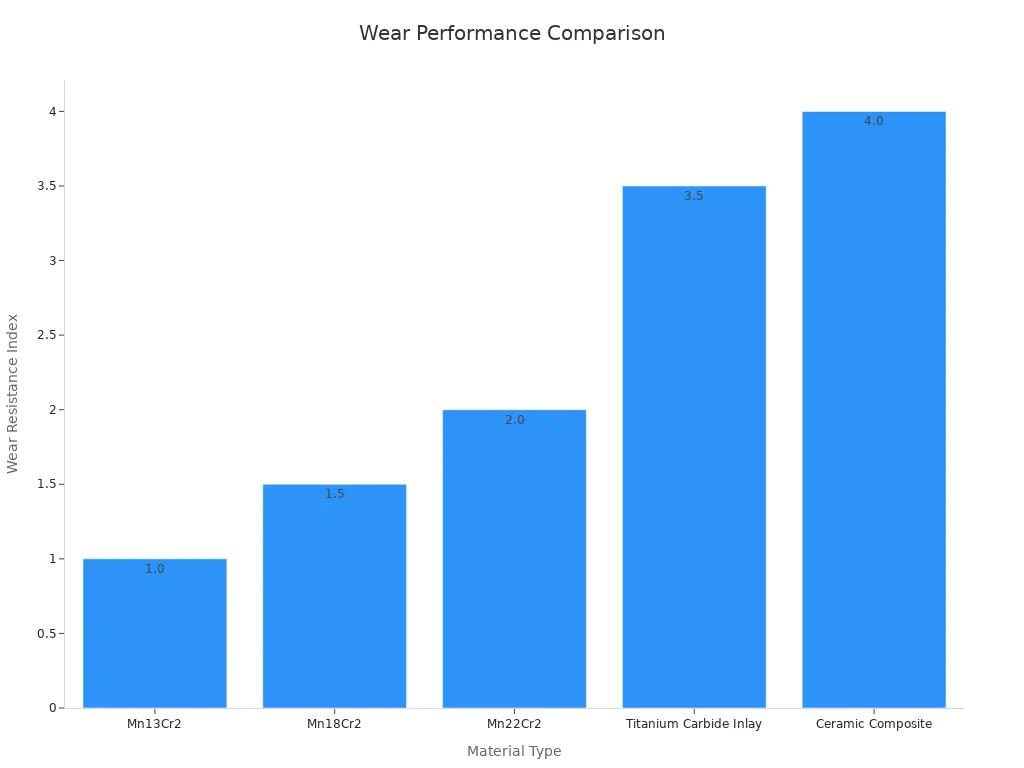

Компонентите на конусните трошачки са подложени на екстремно износване по време на работа. За да се справят с това, производителите използват материали катоманганова стомана и керамични композитиМангановата стомана, особено марки като Mn13Cr2 и Mn18Cr2, се втвърдява под напрежение, което я прави идеална за раздробяване на абразивни материали. Керамичните композити, от друга страна, предлагат ултрависока твърдост и поддържат своя остър профил на раздробяване дори при тежки условия.

| Вид материал | Твърдост (HRC) | Индекс на износоустойчивост | Устойчивост на удар | Очаквана продължителност на живота (часове) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 г. |

| Керамичен композит | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Тези материали гарантират, че трошачката може да издържи продължителна употреба без чести смени, намалявайки времето за престой и разходите за поддръжка.

Якост за приложения с високо налягане

Конусните трошачки работят под огромно налягане, особено при обработка на твърди материали като кварц или гранит.Високоякостна стомана и титанов карбидИнкрустациите обикновено се използват за компоненти като главния вал и кожуха. Инкрустациите от титанов карбид, например, подобряват износоустойчивостта с 1,8 пъти и ударната жилавост с 8,8 пъти в сравнение с традиционните материали. Тази здравина гарантира, че трошачката може да се справи с приложения с високо налягане, без да се прави компромис с производителността.

Адаптивност към различни нужди от смачкване

Различните задачи за раздробяване изискват материали, които могат да се адаптират към различни условия. Например, Mn18Cr2 се отличава с отличната си устойчивост на удар при работа с неправилни материали с примеси. Керамичните композити са по-подходящи за фино раздробяване на ултратвърди материали. Тестовете за производителност, използващи числени симулации, като например метода на дискретните елементи (DEM), показват, че оптимизирането на параметри като скорост на въртене и ъгли на конуса може допълнително да подобри адаптивността. Конусна трошачка Y51, например, постигна пикова производителност с ъгъл на прецесия от 1,5° и скорост на въртене от 450 rad/min.

Чрез избора на правилните материали и конфигурации, компонентите на конусните трошачки могат да отговорят на разнообразни оперативни изисквания, като същевременно поддържат ефективност.

Как материалите влияят на производителността на трошачката

Повишена ефективност и дълготрайност

Материалите, използвани в компонентите на конусните трошачки, играят огромна роля за подобряване на ефективността и удължаване на живота на машината. Висококачествените материали като манганова стомана и керамични композити гарантират, че частите могат да издържат на тежка употреба, без да се износват бързо. Например, износоустойчивите материали могат да издържат от два до четири пъти по-дълго от традиционните, което намалява необходимостта от честа подмяна.

| Доказателства | Описание |

|---|---|

| Висококачествени материали | Използва се за производство на издръжливи части. |

| Износоустойчиви материали | Подобрява издръжливостта, като трае от 2 до 4 пъти по-дълго. |

Здравите материали също така намаляват загубите на енергия по време на работа. Проучванията показват, че трошачките, изработени от здрави материали, се износват по-малко, което означава, че запазват производителността си с течение на времето. Тази издръжливост гарантира, че трошачката работи ефективно, дори при тежки условия.

| Доказателства | Описание |

|---|---|

| Висококачествени конусни трошачки | Проектиран за дълготрайна употреба с материали, устойчиви на износване. |

| Здрави материали | Водят до по-малко износване, подобрявайки ефективността. |

Намалена поддръжка и престой

Честата поддръжка може да наруши работата и да увеличи разходите. Чрез използването на здрави и износоустойчиви материали, производителите минимизират необходимостта от ремонти. Например, мангановата стомана се втвърдява под напрежение, което я прави идеална за части като кожуха и вдлъбнатините. Това свойство намалява скоростта на износване, позволявайки на трошачката да работи по-дълго без прекъсвания.

Мащабно проучване през 1982 г. измерва енергията на разрушаване и характеристиките на разрушаване на рудата на производствените трошачки. Резултатите показват, че използването на висококачествени материали значително намалява експлоатационните смущения. Образците от изследването са тествани с процедури с високоенергийно махало, потвърждавайки способността на материалите да издържат на екстремни условия.

Освен това, изборът на материал влияе върху това колко добре трошачката се справя с различните нива на кухините. Трошачките, работещи с пълни кухини и твърди скални материали, показват повишена производствена ефективност. От друга страна, операциите с малко кухини с меки скални материали често водят до променлива производителност, което изисква по-чести настройки.

| Ниво на кухината | Вид материал | Наблюдавани ефекти |

|---|---|---|

| Ниска кухина | Мека скала | Повишено потребление на енергия. |

| Висока кухина | Хард рок | Подобрени редукционни свойства. |

Подобрена прецизност на смачкване

Подходящите материали също така повишават прецизността на процеса на раздробяване. Например, керамичните композити запазват своя остър профил на раздробяване дори след продължителна употреба. Тази консистенция гарантира, че трошачката произвежда материали с еднакъв размер, което е от решаващо значение за индустрии като строителството и минното дело.

Системите за автоматичен контрол на намаляването на размера допълнително подобряват прецизността. Трошачките, оборудвани с тези системи, показват с 38-46% по-малко вариации в показателите за производителност. Постоянното производство също така повишава средната производителност на веригата с 12-16%, което прави трошачката по-надеждна.

| Ключови констатации | Въздействие върху производителността |

|---|---|

| Автоматично управление на намаляването на размера | 38-46% по-ниска вариация в показателите за ефективност. |

| Последователност в производството | 12-16% увеличение на производителността на веригата. |

Чрез комбиниране на съвременни материали с прецизно инженерство, компонентите на конусните трошачки осигуряват изключителна производителност. Тази комбинация не само подобрява точността на раздробяване, но и гарантира, че машината отговаря на изискванията на различни приложения.

Материалите, използвани в конусните трошачки, са жизненоважни за тяхната издръжливост и ефективност. Манганова стомана, въглеродна стомана, керамични композити и лята стомана гарантират, че тези машини могат да се справят с тежки приложения и да са устойчиви на износване с течение на времето.

- Конусните трошачки подобряват енергийната ефективност с 10-30%, намалявайки оперативните разходи.

- Трошачките поддържат постоянна производителност за материал със същия размер, дори при вариации в дизайна на камерите.

- Експертите от индустрията наблягат на оптимизирането на износващите се части и конфигурациите на камерите за по-добра производителност и дълготрайност.

Правилният избор на материали не само повишава надеждността на трошачката, но и подкрепя търсенето на минната индустрия за обработка на над 1,3 милиона тона камък годишно. Чрез балансиране на конструктивните и експлоатационните променливи, конусните трошачки осигуряват постоянни резултати в различни приложения.

ЧЗВ

Кои са най-важните компоненти на конусната трошачка?

Мантията, вдлъбнатините, главният вал, ексцентричната втулка и рамката са ключови компоненти. Всяка част играе жизненоважна роля в процеса на раздробяване.

Как материалите влияят на производителността на компонентите на конусната трошачка?

Висококачествените материали подобряват издръжливостта,намаляване на износванетои повишават ефективността. Те гарантират, че трошачката работи безпроблемно, дори при тежки условия.

Защо мангановата стомана често се използва в компонентите на конусни трошачки?

Мангановата стомана се втвърдява под напрежение, което я прави идеална за раздробяване на абразивни материали. Нейната издръжливост удължава живота на критични части като мантията и вдлъбнатините.

Време на публикуване: 03 юни 2025 г.