Избор на правилноточасти за челюстна трошачказамашина за челюстна трошачкаможе да окаже огромно влияние върху ежедневните операции. Разширенолеене на манганова стоманаи износоустойчивите облицовки спомагат за намаляване на честотата на подмяна, докато иновации като интернет на нещата и автоматизацията намаляват времето на престой. Таблицата по-долу показва как тезичасти за трошачкапостигане на по-висока възвръщаемост на инвестициите:

| Аспект | Въздействие върху престоите и разходите за поддръжка |

|---|---|

| Леене на манганова стомана | Удължава живота на частите, намалява необходимостта от подмяна |

| Ротор на трошачка | Усъвършенстваните дизайни повишават ефективността и издръжливостта |

| Автоматизация и мониторинг | Намалява времето на престой чрез проследяване и контрол в реално време |

Ключови изводи

- Изборвисококачествени части за челюстна трошачкаИзработени от издръжливи материали като манганова стомана, значително удължават живота на оборудването, намаляват разходите за поддръжка и повишават производителността с до 30%.

- Прецизно изработените части с перфектно пасване намаляват потреблението на енергия с до 30%, увеличават експлоатационния живот от 2 до 4 пъти и осигуряват по-плавни и надеждни операции по раздробяване.

- Съчетаването на частите с модела на вашата трошачка и обработвания материал намалява времето за престой, подобрява производителността с до 25% и води до значителни икономии на разходи и по-дълги интервали за поддръжка.

Ключови фактори за възвръщаемост на инвестициите: Избор на правилните части за челюстна трошачка

Качество и издръжливост на материалите

Когато компаниите търсят начини да увеличат възвръщаемостта на инвестициите си, те често започват с основите: материалите, от които са изработени.части за челюстна трошачкаПодходящите материали могат да окажат огромно влияние върху това колко дълго издържат тези части и колко струват с течение на времето. Често срещани материали включват стомани, подсилени с карбид, аустенитна манганова стомана и нисколегирана стомана. Полеви и лабораторни тестове показват, че частите, изработени от високоманганова стомана, като Mn13Cr2 и Mn18Cr2, издържат добре на тежки задачи. Тези стомани могат да се справят с твърди скали и да продължат да работят дори при високо налягане.

Тестове като теста за износване в полеви условия на планарно масивно покритие показват, че степента на износване намалява с увеличаване на твърдостта на материала. Някои аустенитни стомани дори стават по-здрави с увеличаване на твърдостта на материала, благодарение на процес, наречен деформационно втвърдяване. Например, една минна компания премина към по-издръжливи челюстни плочи и видя, че разходите за поддръжка намаляват с 30%. Те също така намалиха времето на престой с 40 часа всеки месец и удвоиха живота на своите челюстни плочи. Тези промени доведоха до по-малко подмяна, по-малко труд и по-надеждни машини.

Съвет:Изборът на висококачествени части за челюстна трошачка може да удължи живота на оборудването от 8000 часа до над 25 000 часа, да намали разходите за поддръжка с до 90% и да увеличи производителността с до 30%.

Инженерен дизайн и прецизно прилягане

Дизайнът на частите на челюстната трошачка е също толкова важен, колкото и материалът. Добре проектираните части пасват перфектно една по една, което означава по-малко загуба на енергия и по-постоянни резултати. Напримерподплънки с прецизно приляганемогат да намалят потреблението на енергия с до 30%. Те също така издържат от два до четири пъти по-дълго, което означава по-малко спирания за ремонти и по-малко пари, изразходвани за подмяна.

Съвременните части за челюстни трошачки често включват интелигентни функции като ултразвукови сензори. Тези сензори помагат за контрол на вибрациите и скоростта на подаване, което предпазва трошачката от претоварване. Някои машини използват електромагнитни пръти за отстраняване на железни частици, намалявайки принудителните спирания и допълнителната поддръжка. Когато инженерите подсилват подвижната челюстна плоча, те я правят по-лека и по-здрава едновременно. Това не само спестява енергия, но и помага на трошачката да издържи по-дълго.

Таблица може да ви помогне да илюстрирате предимствата на прецизното напасване:

| Полза | Въздействие върху операциите |

|---|---|

| Намалена консумация на енергия | До 30% по-ниски разходи на тон |

| По-дълъг живот на износващите се части | 2-4 пъти по-дълъг живот |

| Постоянен поток на материалите | По-стабилна производителност при смачкване |

| По-малко вибрации | По-малко повреди и по-плавно движение |

Забележка:Прецизното инженерство също така прави монтажа по-бърз и лесен. Когато частите пасват точно както трябва, екипите прекарват по-малко време в корекции и повече време в трошене на скали.

Съвместимост и съпоставяне на приложения

Не всички части за челюстни трошачки работят с всяка машина или всяка задача. Съвместимостта е ключова. Компаниите трябва да проверят размерите на частите, спецификациите на материалите и конструктивните характеристики, за да се уверят, че всичко съответства на техния модел трошачка. OEM частите са направени така, че да пасват перфектно, докато резервните части може да се нуждаят от допълнителни проверки, за да се гарантира добро пасване.

Съответствието на частите с работата е също толкова важно. Раздробяването на твърди, абразивни скали като кремък или варовик изисква по-здрави, износоустойчиви части. За по-меки материали може да е по-добре да се използва различна настройка. Регулирането на настройки като настройката за затворена страна (CSS), скоростта и хода също може да помогне за постигане на най-добри резултати за всяко приложение.

Ето няколко стъпки, за да се уверите, че частите съответстват както на трошачката, така и на работата:

- Проверете ръководството на трошачката или говорете с производителя, за да потвърдите съвместимостта.

- Изберете части въз основа на вида на материала, който ще се смачква.

- Съобразете частите с размера, капацитета и оперативните нужди на трошачката.

- Помислете за персонализирани или модулни части за уникални задачи или тежки условия.

- Сменяйте износващите се части, като облицовки и челюстни плочи, преди да се износят напълно, за да избегнете престой.

Неотдавнашен пример показва, че използването на части за челюстна трошачка, съответстващи на приложението, може да увеличи производителността с 25%, да удължи интервалите за поддръжка с 30% и да намали времето на престой с близо 40%. Това означава повече раздробена скална маса, по-малко време за ремонт на машините и по-добро качество на продукта.

Реални печалби от възвръщаемост на инвестициите от оптимизирани части за челюстни трошачки

Казуси: Спестяване на разходи и повишаване на производителността

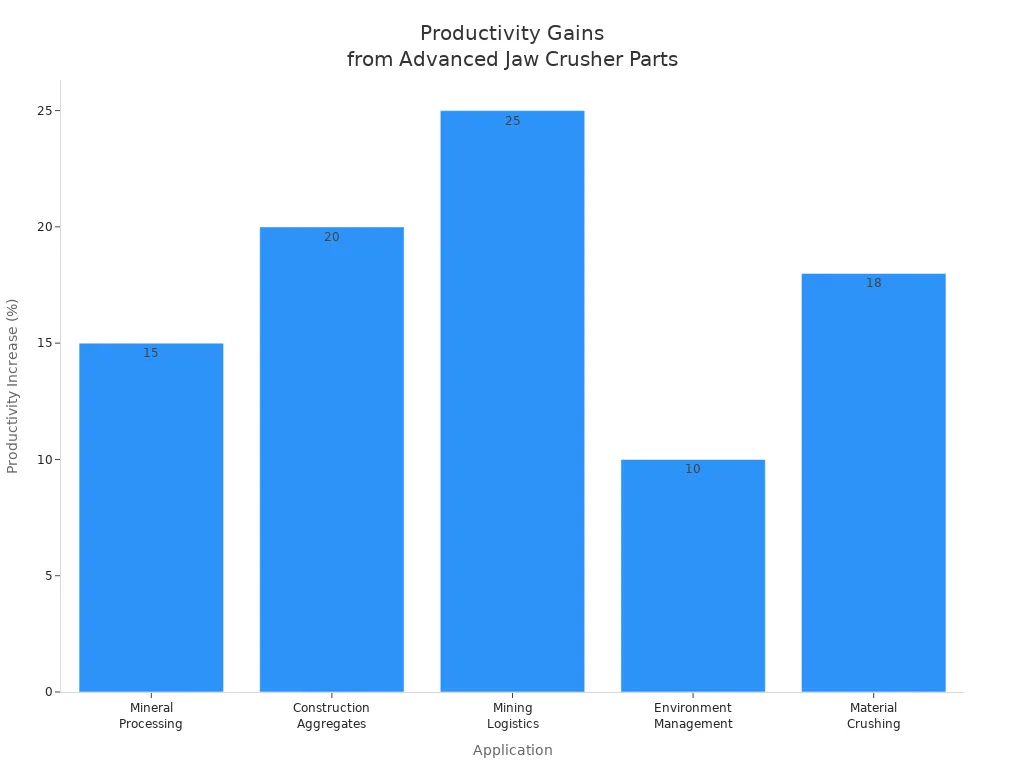

Компании от различни индустрии са отбелязали големи подобрения след преминаването към усъвършенствани части за челюстни трошачки. Тези подобрения помагат за решаването на често срещани проблеми като износване на оборудването, престой и непостоянно качество на материалите. Таблицата по-долу показва как различните сектори се възползват от новите иновации:

| Приложение | Предизвикателство | Тип иновация | Увеличение на производителността (%) |

|---|---|---|---|

| Преработка на минерали | Износване на оборудването | Износоустойчиви материали | 15% |

| Строителни агрегати | Оперативен престой | Автоматични системи за мониторинг | 20% |

| Минна логистика | Неефективност при обработката на материали | Интегрирани решения за раздробяване | 25% |

| Управление на околната среда | Прах и шумово замърсяване | Технологии за намаляване на шума | 10% |

| Смачкване на материали | Непостоянно качество на материалите | Интеграция на интелигентни технологии | 18% |

Тези числа показват, че използването на усъвършенствани части за челюстни трошачки може да увеличи производителността с 10% до 25%. Например, минна компания използва интелигентни сензори и автоматизация, за да наблюдава машините си в реално време. Тази промяна намали времето за престой с 30% и спести до 500 000 долара годишно. Системите за автоматично регулиране също така позволяват на работниците да управляват трошачките дистанционно, което прави операциите по-плавни и по-ефективни. Новите износоустойчиви материали, като металоматричните композити, помагат на частите да издържат до три пъти по-дълго, което означава по-малко подмяна и по-малко загубено време.

Съвет:Надграждането до енергийно ефективни конструкции и контроли с променлива скорост може да намали сметките за енергия и да поддържа операциите с максимална производителност.

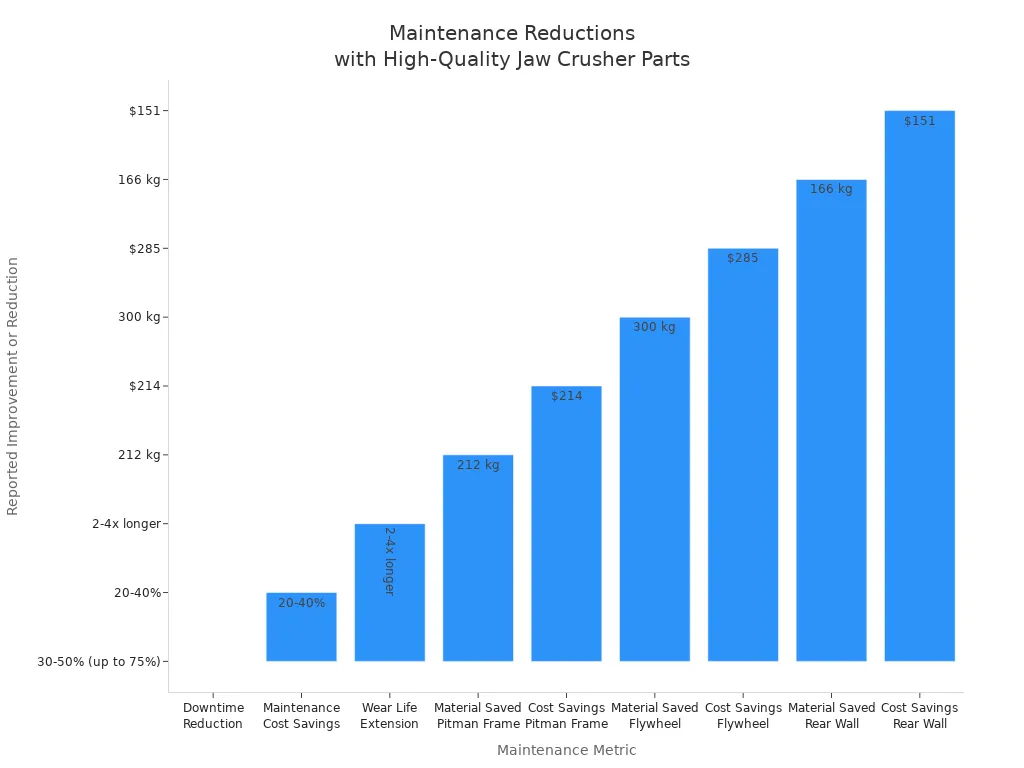

Намаляване на поддръжката и дълготрайност на оборудването

Преминаването към висококачествени части за челюстни трошачки прави повече от просто повишаване на производителността. То също така намалява поддръжката и помага на оборудването да издържи по-дълго. Компаниите отчитат до 50% по-малко време на престой и 20-40% по-ниски разходи за поддръжка след преминаване. Таблицата по-долу показва някои от тези спестявания:

| Показател за поддръжка | Докладвано подобрение/намаление |

|---|---|

| Намаляване на престоите | До 30-50%, като в някои случаи достига до 75% |

| Спестявания на разходи за поддръжка | 20-40% намаление |

| Удължаване на живота на носенето | 2 до 4 пъти по-дълго |

| Запазен материал (рамка на Pitman) | 212 кг спестени |

| Спестяване на разходи (рамка Pitman) | Спестени приблизително $214 |

| Спестен материал (маховик) | Спестени 300 кг |

| Спестяване на разходи (маховик) | Спестени приблизително $285 |

| Спестен материал (задна стена) | 166 кг спестени |

| Спестяване на разходи (задна стена) | Спестени приблизително 151 долара |

Данните от реални операции показват, че оптимизираните части на челюстните трошачки, като тези в модела C6X, помагат на машините да обработват по-големи скали и намаляват необходимостта от допълнителни стъпки на раздробяване. Модулните конструкции улесняват смяната на частите, което означава по-малко време на престой. На места като Югоизточна Азия и Африка компаниите са отчели увеличение на производителността с 30% и намаляване на времето на престой наполовина. Тези промени помагат на машините да издържат по-дълго и да пестят енергия.

Производители като Metsoсъщо така посочват, че използването на оригинални резервни части и планираните проверки осигуряват безпроблемната работа на трошачките. Професионалният монтаж и полевите услуги добавят още един слой защита, като гарантират, че всяка част работи както трябва. Техническите проучвания дори показват, че препроектирането на определени части, като например вала, може да повиши ефективността на раздробяване до 95% и да направи цялата машина по-издръжлива.

Забележка:Инвестирането в по-добри части за челюстни трошачки означава по-малко повреди, по-малко време, прекарано в ремонти, и по-дълъг живот на вашето оборудване.

Оценка и избор на части за челюстна трошачка за 2025 г.

Изборът на правилните части за челюстна трошачка за 2025 г. изисква внимателно планиране. Компаниите трябва да гледат отвъд цената и да се съсредоточат върху дългосрочната стойност. Ето някои ключови моменти, които трябва да се вземат предвид:

- Дайте приоритет на качеството пред ниската цена, за да избегнете честите подмени и да поддържате машините надеждни.

- Анализирайте общите разходи за притежание, включително скрити разходи като престой и труд.

- Работете сдоверени доставчицикоито доставят навреме и предлагат постоянно качество.

- Търсете доставчици, които предоставят силна следпродажбена поддръжка, включително резервни части, техническа помощ и обучение.

- Изберете части, изработени от висококачествени материали, като манганова стомана или легирана стомана, за по-дълъг живот.

- Помислете за опции за персонализиране, за да съобразите частите с вашите специфични нужди.

- Уверете се, че сроковете за доставка отговарят на вашия производствен график, за да избегнете забавяния.

- Балансирайте първоначалните разходи с издръжливостта и производителността, за да получите най-добра възвръщаемост на инвестицията.

Когато оценяват частите за челюстни трошачки, компаниите често се сблъскват с предизвикателства като избора на правилния материал, намирането на обучен персонал и синхронизирането на подмяната. Формата и дизайнът на частите, като например профилът на зъбите, могат да повлияят на равномерното им износване и на това колко добре работи трошачката. Редовните проверки и превантивната поддръжка помагат за ранното откриване на проблеми и за безпроблемната работа на всичко.

Най-добра практика:Създайте план за поддръжка с ежедневни, седмични и месечни проверки. Използвайте данни в реално време от сензори, за да откриете модели на износване и да планирате ремонти, преди проблемите да се влошат.

Ключовите показатели за ефективност при обновяването на частите за челюстни трошачки през 2025 г. включват по-дълъг живот на частите, по-висока производителност, по-ниски разходи за поддръжка и по-добра енергийна ефективност. Интелигентните облицовки с IoT и AI-базирана прогнозна поддръжка могат да намалят времето на престой с до 30% и да повишат оперативната ефективност с 20%. Устойчивостта също е важна, така че търсете части, които помагат за намаляване на потреблението на енергия и емисиите.

Изборът на правилните части за челюстна трошачка води до реални спестявания и по-добра ефективност. Компаниите отчитат по-дълъг експлоатационен живот, по-ниски разходи на тон и по-висока производителност. През 2025 г. интелигентните инвестиции са от значение. Тенденциите в индустрията показват, че съвременните материали и цифровите инструменти помагат на бизнеса да остане с водеща позиция. Доверените доставчици предлагат експертна поддръжка и поддържат оборудването в добро състояние.

ЧЗВ

Какъв е най-добрият начин да разберете кога е необходимо да смените частите на челюстната трошачка?

Операторите трябва да следят за признаци като неравномерно износване, по-ниска производителност или странни шумове. Редовните проверки и интелигентните сензори помагат за ранно откриване на проблеми.

Могат ли резервните части за челюстни трошачки да отговарят на качеството на оригиналното оборудване (OEM)?

Някоирезервни частипредлагат отлично качество. Той трябва да провери отзиви, спецификации на материалите и репутацията на доставчика, преди да купи. Доверените доставчици често отговарят на или дори надминават стандартите на OEM.

Как частите на интелигентните челюстни трошачки помагат за възвръщаемостта на инвестициите?

Умни частиизползват сензори и данни. Те позволяват на екипите да проследяват износването, да планират поддръжката и да избягват повреди. Това поддържа машините работещи по-дълго и спестява пари.

Време на публикуване: 11 юли 2025 г.